Los refuerzos empleados en las piezas de composite pueden orientarse convenietemente para proporcionar propiedades personalizadas en la dirección de las cargas impartidas en el producto final. Esta anisotropía que diferencia los composites de los materiales clásicos como los metales, es una ventaja que permite optimizar los productos con respecto a la prestación de servicio final.

Existen muchas formas de fibras que se usan como refuerzo en laminados de material compuesto. Las fibras de vidrio representan más del 90 por ciento de las fibras usadas en los composites porque son de bajo coste de producción y tienen características de resistencia frente al peso relativamente buenas comparados con otros refuerzos como la fibra de carbono.

Basadas en una composición de alúmina-cal-borosilicato, las fibras producidas con vidrio “E” y “E-CR” se consideran los refuerzos predominantes para los composites de matriz polimérica debido a sus altas propiedades de aislamiento eléctrico, baja susceptibilidad a la humedad y alta resistencia mecánica.

El vidrio E-CR se distingue además del vidrio E por sus propiedades superiores de resistencia a la corrosión. Estas propiedades son mejoradas con creces por el vidrio Advantex® de nuestro partner Owens Corning. Otros tipos de fibra de vidrio comerciales incluyen el vidrio “S”, con mayor resistencia, resistencia al calor y módulo, vidrio H con módulo más alto y el vidrio AR (álcali resistente) con excelente resistencia a la corrosión por sustancias alcalinas.

El vidrio es generalmente una buena fibra resistente al impacto, pero tiene mayor densidad que el carbono o la aramida. Las fibras de vidrio tienen excelentes características mecánicas. Las fibras de vidrio son transparentes a la radiación de radiofrecuencia y se utilizan en aplicaciones de antenas de radar.

Las fibras de carbono están hechas de precursores orgánicos, como el PAN (poliacrilonitrilo). Los términos fibras de "carbono" y "grafito" se usan típicamente de manera indistinta, aunque técnicamente el grafito se refiere a las fibras que son más del 99 por ciento de la composición de carbono, en comparación con el 93-95 por ciento de las fibras de carbono basadas en PAN. La fibra de carbono ofrece la mayor resistencia y rigidez de todas las fibras de refuerzo.

El rendimiento a alta temperatura es particularmente sobresaliente para las fibras de carbono. El principal inconveniente de las fibras basadas en PAN es su alto costo relativo, como resultado del costo del material base y un proceso de manufactura que consume mucha energía. Los composites de fibra de carbono son más frágiles al impacto que el vidrio o la aramida de carbono y pueden causar corrosión galvánica cuando se usan junto a metales. Para evitar que esto ocurra, se utiliza un material de barrera como el vidrio y la resina.

La fibra de aramida es un poliímido aromático. Se trata de una fibra orgánica hecha por el hombre para refuerzo compuesto. Las fibras de aramida ofrecen buenas propiedades mecánicas con baja densidad con la ventaja añadida de tenacidad o resistencia al impacto. Se caracterizan por tener una resistencia a la tracción razonablemente alta, un módulo medio y una densidad muy baja en comparación con el vidrio y el carbono.

Las fibras de aramida son aislantes tanto de la electricidad como del calor y aumentan la resistencia al impacto de los composites. Son resistentes a disolventes orgánicos, combustibles y lubricantes. Los composites reforzados con fibras de aramida no son tan buenos en resistencia a la compresión como los compuestos de vidrio o carbono. Las fibras secas de aramida son muy resistentes y se han utilizado como cables o cuerdas, y se utilizan con frecuencia en aplicaciones balísticas. Kevlar® es quizás el ejemplo más conocido de fibra de aramida. Aramid es el reemplazo de fibra de refuerzo orgánico predominante para las bandas de acero en los neumáticos.

Independientemente de su naturaleza (vidrio, carbono, aramida), los refuerzos pueden ser configurados en formas para atender una amplia gama de procesos y requisitos de productos finales. Los materiales suministrados como refuerzo incluyen forma de fibra molida, filamentos cortados, hilo continuo, mat de hilos cortados, tejidos, multiaxiales, combinaciones de diferentes configuraciones y material, etc.. Los materiales de refuerzo se pueden diseñar con arquitecturas de únicas y se pueden ser preformados (moldear) según los requisitos del producto y el proceso de fabricación.

El multi-end roving consta de muchos filamentos individuales o haces de filamentos, que se cortan y se depositan aleatoriamente en la matriz de resina. Procesos como la fabricación de preformas y la proyección simultánea emplean este tipo de hilo. El single-end roving connsiste en muchos filamentos individuales enrollados en una sola hebra. El producto se usa generalmente en procesos que utilizan un refuerzo unidireccional, como la pultrusión y el filament winding.

Los refuerzos de fibra en forma de mat y los velos no tejidos generalmente se describen por el peso por unidad de área (gramaje). Por ejemplo, un mat de hilos cortados (CSM) de 450 gramos pesará 450 gramos por metro cuadrado. El tipo de refuerzo, la dispersión de la fibra y la cantidad de aglomerante que se utiliza para mantener la integridad de un mat o velo, dictan las diferencias entre diferentes productos. En algunos procesos, como el laminado manual, es necesario que el ligante se disuelva por la resina para crear una perfecta interfaz matriz-resina. Los ligantes más comunes en los mats de hilos cortados (CSM) son en polvo y en emulsión.

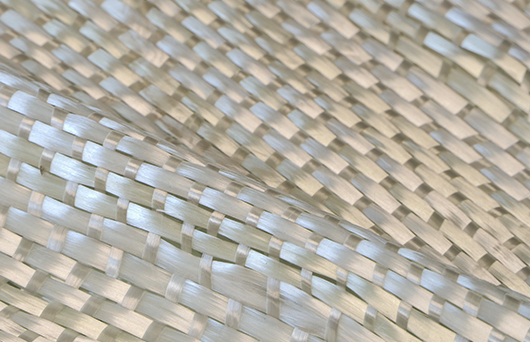

Existen muchos tipos de ruerzos en forma de tejido que pueden usarse para reforzar un material compuesto. En general se pueden clasificar como tejidos de tipo “woven roving” (WR) y tejidos multiaxiales o multidireccionales. En los tejidos de tipo woven roving, las mechas de hilo continuo son tejidas como si de un textil se tratara, entrecruzando trama y urdimbre. Los refuerzos multidireccionales se producen al coser capas de fibras continuas con diferentes orientaciones (una o varias combinaciones de 0º, 90º, +45º, -45º).

El gramaje de estos refuerzos indicará en cada caso la cantidad de refuerzo por unidad de superficie en cada orientación. Ambos tipos de tejido, pueden llevar cosida una capa de mat de hilos cortados (CSM) para facilitar su manipulación o mejorar la adhesión interlaminar en una secuencia de laminado en base a este tipo de refuerzos.

Los tejidos pueden fabricarse utilizando casi cualquier fibra de refuerzo. Los más comunes están fabricados con fibra de vidrio, carbono o aramida. Estos refuerzos ofrecen la mayor resistencia mecánica con una orientación principal (la de las fibras de refuerzo) y se usan en aplicaciones de alto rendimiento. Estos refuerzos en forma de “tela” permiten la colocación precisa (posición y orientación) del refuerzo. Esto no se puede hacer con fibras molidas o en base a hilos cortados. Debido a la naturaleza continua de las fibras en la mayoría de los tejidos, la relación resistencia / peso es mucho mayor que la de las versiones de fibra cortada como el CSM.

En los refuerzos unidireccionales, las fibras están todas alineadas en paralelo en una dirección preferente, lo que proporciona unas propiedades mecánicas más altas en dicha dirección. Las aplicaciones típicas para refuerzos unidireccionales incluyen composites diseñados con un alto requerimiento de carga de esfuerzo en la dirección de las fibras de refuerzo.

Los velos de superficie son usados principalmente en aplicaciones con resistencia a la corrosión y/o para mejorar la estética de las piezas.

En algunas piezas de composites, se usan velos de superficie para proporcionar una mejor resistencia a la corrosión o barrera contra la intemperie del producto. Un velo superficial consiste generalmente en una capa en forma de mat o tejido no tejido hecho de naturaleza poliéster, vidrio o acrílico que actúa como una esponja muy delgada que puede absorber resina hasta el 90% de su volumen en resina, generando así una capa muy rica en polímero. Esto ayuda a retener una capa extra de resina protectora en la superficie del producto. Los velos de superficie se utilizan para mejorar el aspecto de la superficie y garantizar la presencia de una barrera de resistencia a la corrosión para productos típicos, como tuberías, tanques y otros equipos empleados en procesos químicos. Otros beneficios incluyen una mayor resistencia a la abrasión, UV e intemperie.